오늘은 수업 시작 전 교수님께서 좋은 말씀을 해주셔서 한마디 적으려고 한다.

인생을 살면서 나만의 책을 출판하고, 나만의 곡을 내보는 것을 말씀해 주셨다. 물론 그 과정에서 정말 전문적으로 파고들거나 수익을 창출해보는 것이 아닌 자신의 프로필을 계속 업데이트 할 것을 말씀해 주셨다. 언젠가부터 내 얘기 혹은 내가 알고있는 분야에 대해서 책을 써보고 싶다고 생각했는데 그리 가깝지도 멀지도 않은 것같다. 지금 부터 아이디어가 떠오르면 교수님 말씀대로 큰 주제라도 적어놔야겠다. 이러한 과정들을 거치며 글이 다듬어지고 마지막 페이지가 완성될 것이기 때문이다.

그럼 다시 교육으로 넘어와서 배운 내용을 정리해보자.

⊙게이지란, 표준 치수나 표준 규격. 또는, 그 검사에 쓰이는 계기의 총칭이다.

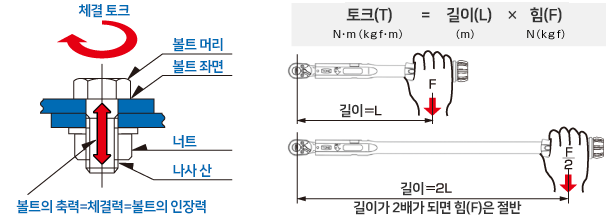

게이지 기구에는 우리가 수학시간에 썼던 삼각자, 줄자와 함께 센터, 필러, 아크, 피치 게이지, 버니어 캘리퍼스 등 매우 다양하다. 게이지 기구에는 토크(Toque)를 이용한 다양한 기구가 있다. 대부분 작업자가 토크 설정 값을 셋팅해서 사용한다. 특히 각 국가와 메이커에 따라 사용되는 코크 값은 다르기 때문에 토크 값을 잘 환산하여야 한다. 대표적인 토크렌치란 볼트·너트 등 나사의 체결 토크를 재거나 정해진 토크 값으로 조이는 경우에 사용하는 공구를 말한다.

토크 렌치 종류로는 수작업, 디지털, 직독형 등 다양하게 있다.

게이지 장비로는 재료, 재질, 입자, 성분, 입도 분석기와 3차원 측정기, 충격 측정기가 있다.

⊙측정시스템 분석 MSA(Measurement System Analysis)

측정시스템 분석이란, 모니터링 및 측정하는 장비에 대한 공정능력을 평가하고 장비에 대해 계획된 주기로 교정확인을 하는 일이다. 측정 기구의 공정능력은 다음과 같이 표현된다.

gage r&r repeatability(반복성) : 동일한 측정물을 동일한 기기 또는 동일한 사람이 연속적으로 측정할 경우 나타나는 반복 측정 산포

gage r&r reproducibility(재현성) : 동일한 측정물을 동일한 기기 또는 동일한 사람이 연속적으로 측정할 경우 나타나는 기기 간의 또는 사람 간의 편차

Bias(편향성) : 계측기로 동일한 제품을 측정하였을 때 Master 평균과 측정값의 평균과의 차이

Linearity(선형성) : 측정시스템의 작업 범위 내에서 참값과 측정값의 차이, 즉 치우침의 크기가 일정하게 나타나지 않고 변할 경우 그 변화의 차이

Stability(안정성) : 게측기의 마모, 온도 등 환경의 변화에 의하여 시간이 지남에 따라서 동일 제품에 측정값의 변화

측정 장비의 정기적 확인과 교정이 필요하다.

조정(Adjustment) : 사용하기 적절하게 게이지의 성능을 갖도록 하는 작업

보정(calibration) : 추적할 수 있는 표준과 게이지 사이의 관계와 기준조건 하에서 비교와 평가를 하는 작업

검정(Certification) : 기준에 대한 적합, 부적합을 나타내고 보정의 결과를 문서화 하는 작업

마스터 운영(Master) : 점검에 사용되는 도구 그리고/또는 기준값을 조정하는 게이지의 등록/교정 관리

마스터링(Mastering) : 게이지가 마스터와 일치하는지 검증하는 작업

게이지 관리에서 반드시 게이지에 검/교정으로 스티커를 붙이는데 유효기간이 1년이다. 그런데 문제가 되는 것은 스티커가 없거나, 임의로 구입해서 사용하면 관리가 되지 않기 때문에 문제가 된다. 그리고 게이지를 잃어버리고 다시 찾은 경우 유효기간이 지난 게이지를 사용할 우려가 있다. 만약 현장에서 위와 같이 승인 받지 않은 게이지를 사용하다 적발되면 큰 이슈가 된다.

※제조 가공기술

기계공작에 의한 가공기술 분류표이다.

⊙소성가공

-물체의 소성을 이용해서 변형시키거나 절삭하여 갖가기 모양을 만드는 가공법이다. 여기서 소성이란 고체가 외부에서 탄성 한계 이사의 힘을 받아 형태가 바뀐 뒤 그 힘이 없어져도 본래의 모양으로 돌아가지 않은 성질. 금속이나 천연수지, 합성수지 따위가 이러한 성질을 지닌다. 소성이 있다는 뜻은 스프링-백이 100%가 아니라는 뜻이다. 여기서 탄성 한계는 항복점이고, 항복점이 넘어가면 완전 다른 소재가 되버린다. 소성가공의 종류에는 열간가공, 냉간가공이 있다. 소성가공의 방법에 따라 단조, 압출, 압연, 인발, 판금, 전조 6개로 분류하였다.

⊙절삭가공

-소성가공의 일종으로 가공하고자 하는 재료보다 경도가 큰 절삭공구로 재료를 깎아 원하는 형상으로 가공하는 방법을 말한다. 절삭 가공의 방법에 따른 선삭, 보링, 드릴링, 평삭, 형삭 5대 분류가 있다.

⊙압연 기술

압연(Roling)이란, 재료를 회전하는 2개의 롤러 사이로 통과시켜 판, 봉, 관 및 형재를 만드는 소성가공공정이다. 압연온도에 따라 열간 압연과 냉간 압연으로 분류된다. 각이 있는 네모단 재를 각재라고 하고, 동그란 재는 봉재라고 한다. 가운데가 비어있으면 중공봉이라 하고, 중공봉을 길게 늘리면 관이 된다. 단면에 형상이 있는 것은 다 형재인데 가장 많이 쓰이는 형재는 건설현장에서 쓰이는 H빔이다. H빔에서 알 수 있듯이 형재는 단면의 형상에 따라서 불려진다. 위 그림에서

압연 공정은 다음과 같이 이뤄진다.

다음 공정에서 powder injection 을 접종이라고 하는데, 이 예로 맥주를 들 수있다. 맥주가 거품이 일어나는 이유는 제조 과정에 먼지가 들어가서 탄산이 생기고 거품이 발생한다고 한다. 주조 하면 슬라브가 되는데 열간압연기에 넣고 롤러로 눌러주면 열연코일이 된다. 필요에 따라 냉간압연기에 넣고 롤러로 눌러 냉연코일을 만든다. 열처리과정(소둔)을 지나서 코일과 강판으로 완성된다.

⊙단조 기술

단조(Forging)란, 금속을 정적 또는 금속을 정적(Static) 또는 동적(Dynamic)인 압력을 가하여 원하는 형상으로 성형하는 가공이다. 단조 온도에 따라 3가지로 구분되는데

냉간 가공(Hot Working) : 1200-1250도 고온 균일 가열 후 단조를 시작하여 800-750도 까지 단련하는 단조

온간가공 (Warm Workin) : 열간가공해서 외부를 식히면 외부는 단단해지고 외측을 가압해 내측까지 단단하게 만들 수 있다. 그래서 균일한 재질의 기계적 성질을 이용하고자 할 때 온간가공을 이용한다.

냉간가공 (Cold Working) : 가열 하지 않은 자연상태의 온도를 유지한채 단조 하거나 영하로 냉각시켜 단조한다.

단조의 결정 구조는 다이 내부에서의 금속 흐름과 금속 재료의 결정 구조의 조절이 가능하다. 단조 제품은 뛰어난 강도와 인성을 가지며, 큰 하중이 작용하거나 극한 상황에서의 적용 등에서 신뢰성을 가진다.

단조공정의 특징은

-금속재료를 공구로 압력을 가하여 원하는 형상 제조

-제품의 조직이나 기계적 성질 개선

-형상이 너무 복잡하거나 큰 것은 가공하기 힘듦

-대량생산에 적합

이 있다. 우리나라에서 단조가 지금까지 살아남을 수 있는 이유는 전기료가 싸기 때문이다.

단조금형을 만들 때 핵심 포인트는 측면으로 공간을 만들어줘야 된다. Flash라는 공간을 버라고 부르는데 만약 여기 소재가 전체 면적 질량보다 더 큰 것이 들어가면 깨져버린다. 그래서 옆으로 공간을 만들어주는데 냉간보단 열간에서 많이 쓰인다. 큰 단조는 트리밍(trimming)이 따라온다. 여기서 우리는 구배라는 개념을 꼭 알고 있어야 한다. 구배를 주지 않으면 소재가 빠져버려 손상될 우려가 있다. 열간 단조에서 결함을 0으로 만드는건 사실상 불가능하다. 대형단조에서는 칩개재를 막지 못한다. 나중에 칩이 박혀있는 채로 성형이 되고, 그것을 기계가공으로 정밀가공하더라도 남는 부분이 있다. 칩이 똑 떨어져 나가면 흑색으로 보인다. 그래서 흑피현상이 발생하게 된다. 즉 대형단조에서 청소를 하지 못해 칩개재를 막지 못한다.