어제 단조공정의 특징까지 알아봤다. 오늘은 제조 가공 기술의 종류부터 특징까지 전반적인 내용을 교육받았다. 그럼 단조공정 종류부터 같이 알아보자.

단조공정 방식은 두가지가 있다.

자유단조(Free forging) : 가장 간단한 형태의 단조로 금형이 없이 해머(Hammer)로 제품의 형상을 만듦

형 단조(Die forging) : 금형을 사용하여 제품을 만듦자유단조의 종류로는 다음과 같이 있다.

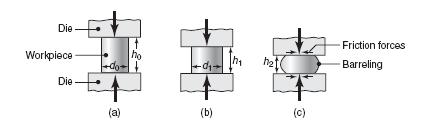

⊙ 평판 단조(Flat-die Forging)

-금속 소재를 두 개의 평판 다이 사이에서 압축하여 높이를 감소시키는 작업

⊙코깅(Cogging)

-막대 모양의 소재의 두께를 감소시키는 자유단조 공정이다.

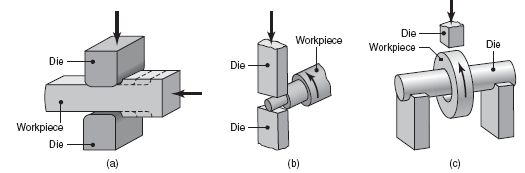

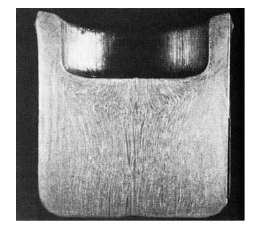

⊙형단조(Impressin-die Forging)

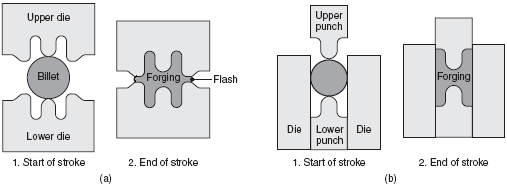

-형상을 가지고 있는 두 개의 다이 사이에서 소재를 단조하여 공동부(Cavities)의 형상으로 소재를 변형시키는 공정

위의 그림에서 보이는 플래시(Flash)는 금형 외부로 밀려 나가는 소재의 일부로 길이 대 두께비가 커 높은 압력이 발생한다.

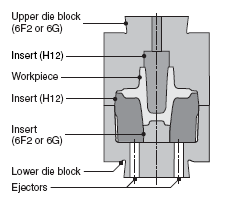

⊙다이 인서트(Die insert)

-다이 인서트 등 여러 부품으로 구성되어진 다이의 설계와 제작

형단조의 종류로는 다음과 같이 있다.

⊙형단조 예비가공(preforming operations)

소재 블랭크(blank)의 준비

– 압출이나 인발된 소재에서 절단

– 예비 성형품(preform) 제작: 분말야금, 주조, 예비 단조

형단조 공정에서 재료가 쉽게 다이의 공동부를 채울 수 있도록 미

리 시행하는 작업들

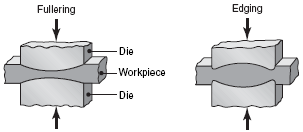

– 룰러링(fullering): 재료를 분산시키는 작업

– 에징(edging): 재료를 한 곳으로 모으는 작업

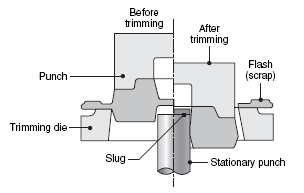

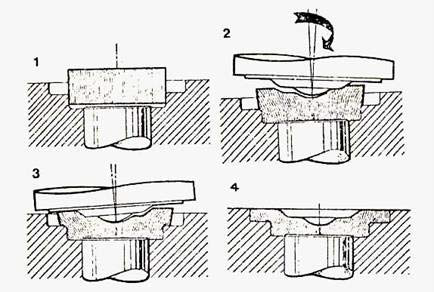

⊙트리밍(trimming)

- 단조된 성형품에서 플래시를 제거

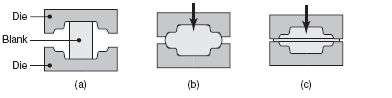

⊙폐쇄단조(closed-die forging)

– 다이가 소재를 완전히 둘러싸서 플래시를 발생하지 않는 공정

⊙정밀단조(precision forging)

– 추가적인 마무리 작업을 최소화하기 위한 정밀한 단조 공정기타 단조 작업

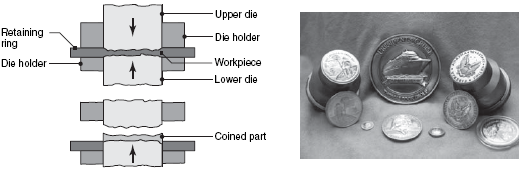

⊙ 코이닝(coining)

- 폐쇄단조의 한 형태로 동전, 메달, 장신구 등의 성형에 주로 이용됨

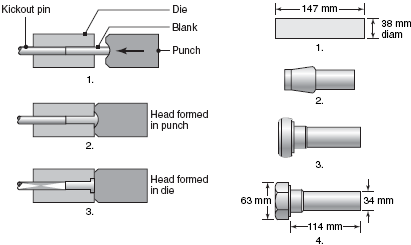

⊙헤딩(heading) 또는 업셋 단조(upset forging)

- 환봉이나 선재의 한쪽 끝에 넓은 단면부를 형성하는데 적용됨

- 볼트, 스크류, 못 등의 부품들

- 헤더(header): 헤딩작업을 고속으로 수행하는 장치

⊙천공(piercing)

•-소재의 표면에 펀치를 압입시켜 공동부나 압입된 형상을 만드는 공정

⊙허빙(hubbing)

- 특정 형상으로 경화 처리된 펀치로 소재 표면을 압입하여 공동부를 만드는 작업

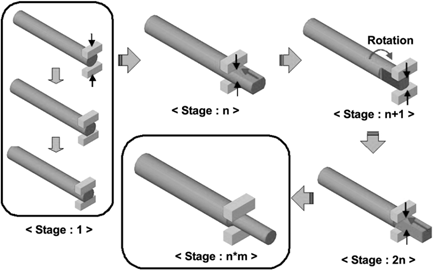

⊙인크리멘탈 단조(incremental forging)

- 작은 변형을 일으키는 다수의 과정으로 구성

⊙등온 단조(isothermal forging)

- 가열된 소재와 같은 온도로

⊙다이를 가열하여 성형

- 낮은 강도 및 높은 연성으로

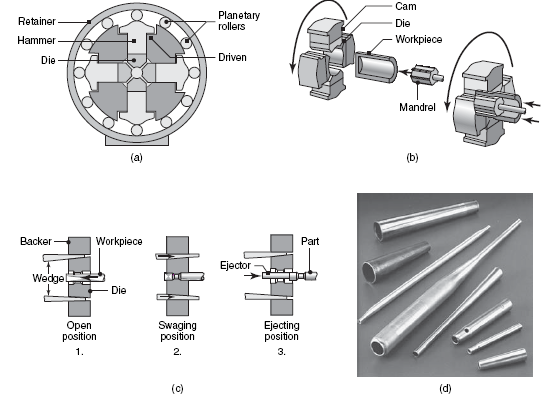

⊙로터리 스웨이징(rotary swaging)

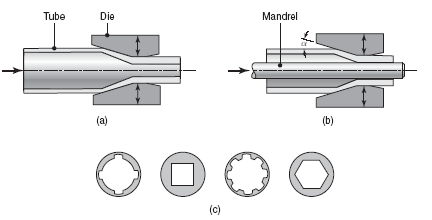

⊙튜브 스웨이징(tube swaging)

- 튜브의 내경(internal diameter) 혹은 두께를 감소

※판재성형(Sheet Metal Working)

간혹 철물점에 샤링, 절곡, 벤딩 같은 문구가 붙어 있는데 여기서 샤링은 절단하는 것을 의미한다.

샤링은 들어온 소재를 필요한 길이로 자르는 것을 의미하기도 하고, 블랭킹과 피어싱을 의미하기도 한다.

전든은 탄젠트 쉐어링 45도로 잘려나가는 것과 같다. 그 예로 나무꾼이 나무를 할 때 도끼로 친쪽으로

넘어가게 되는데 반대쪽 밑부분에 미리 도끼질을 해놓으면 반대방향으로 넘어간다. 전단은 자르는걸

의미하고, 파단은 파괴하는걸 의미한다. 위 예에서 알 수 있듯이 소재에 힘을 가하면 어느 방향으로든지

45도의 각도로 파괴되고, 한쪽은 전단, 한쪽은 파단이 된다. 그래서 모든 소재는 부러진 면을 확인하면

이유를 알 수 있다. 부러지는 주 이유는 노치 이펙트이다. 노치 이펙트는 응력집중현상(stress

consentration)이라고 하는데여기서 stress는 물리적, 화학적, 전기적, 온도적 충격 등이 있다.

다른 이유로는 이물질 유입, 기공 등이 있다. 판재 성형에는 전단(Shearing)가공, 굽힘(Bending) 가공, 딥 드로잉(Deep Drawing), 스피닝(Spinning) 등이 있다.

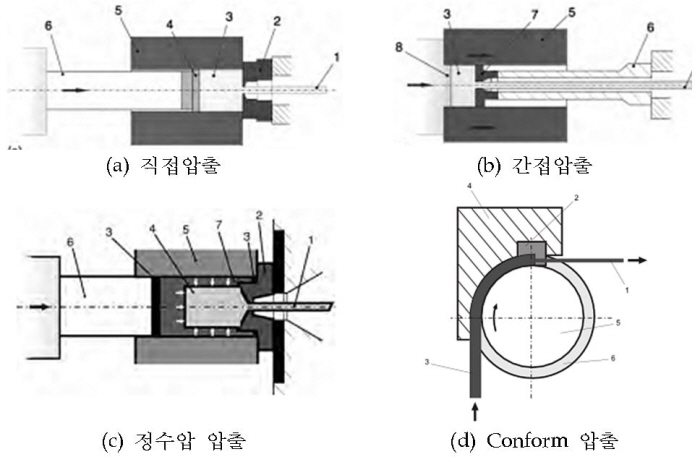

※압출(Extrusion)

일정한 틀 내에 들어있는 고체상태의 소재를 가압하여 금형 밖으로 밀어내면서 가공하는 것으로 방앗간에서 가래떡 만드는 과정도 압출이다. 종류로는

직접압출 : 소재의 뒷면을 가압하는 방식

간접압출 : 금형이 소재 방향으로 움직이며 가압하는 방식

충격압출 : 펀치를 이용하여 소재가 펀치의 외부로 빠져나가게 하는 방식 ex)치약

정수압압출 : 소재의 주위에 채워진 액체를 가압하는 방식

이 있다.

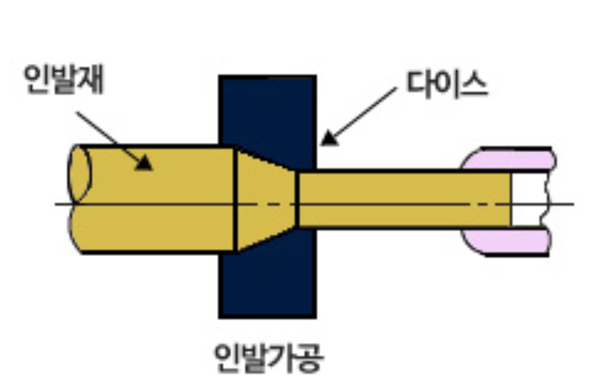

※인발(Drawing)

-소재를 금형의 구멍을 통과시켜 소재의 단면을 줄이는 공정으로 철사와 같은 종류가 인발 공정을 통해 제작된다.

※Pipe Bending 기술

Manual Bending : 사람이 수작업으로 레버를 당기고 밀거나 돌려 성형

Auto Bending : 자동화 된 장비로 기계가 Pipe의 기준 끝에서부터 순차적으로 성형

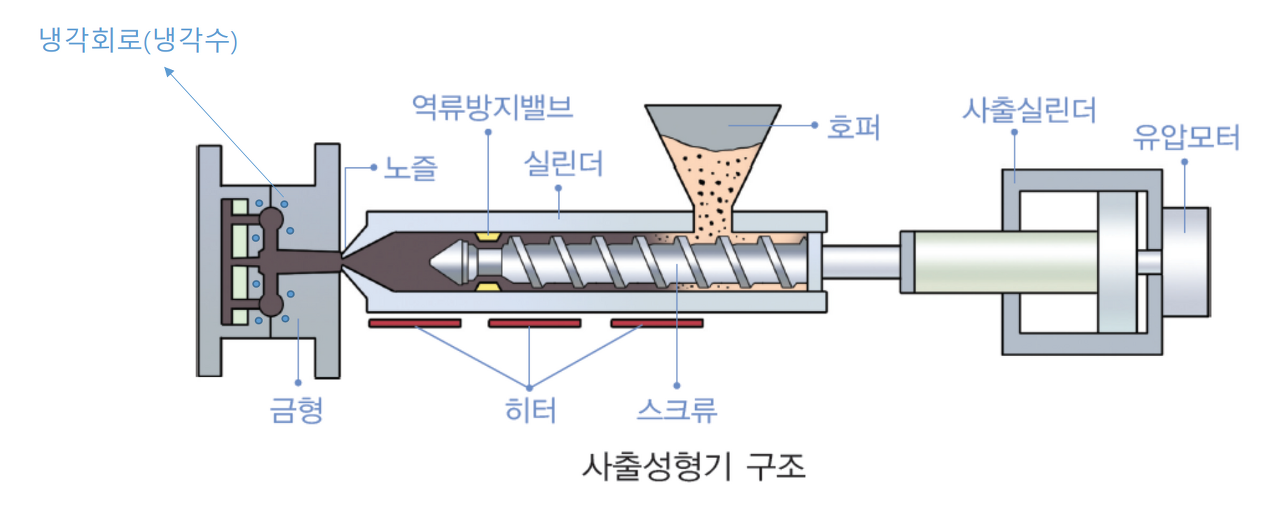

※사출성형(Injection Molding)사출성형(Injection Molding) 공정

-플라스틱 재료에 열을 가하여 용해시킨 다음 압력을 가하여 금형 안으로 밀어 넣은 후에 고화시켜서 성형하는 공정으로 공정절차는 다음과 같다.

-가소화 : 원료 수지를 용융하는 과정

-충진 : 금형의 내부의 성형품 공간에 용융 수지를 채우는 공정

-보압 : 사출이 끝난 후 수지의 역류 방지를 위해 스크루를 계속 밀어주는 상태

-냉각 : 용융 수지를 냉각하기 위하여 일정시간 금형온도를 유지하여 수지를 고화

-이형 : 성형된 제품을 금형으로부터 분리해 내는 공정

※절삭가공(Machining Of Metals) 공정

-공작물보다 경도가 큰 절삭공구를 사용하여 공작물을 깎아내어 원하는 형상으로 가공

절삭공구의 종류로는 큰 칩을 발생시키는 바이트, 드릴, 커터 등이 있고, 가루형태의 칩을 발생시키는 숫돌 등이 있다. 절삭가공의 종류는 선삭, 평삭, 선반, 밀링머신, 드릴링머신, 셰이퍼, 연삭기 등이 있고 현대에 와서는 수치제어(NC)공작기계, CNC공작기계 등이 있다.

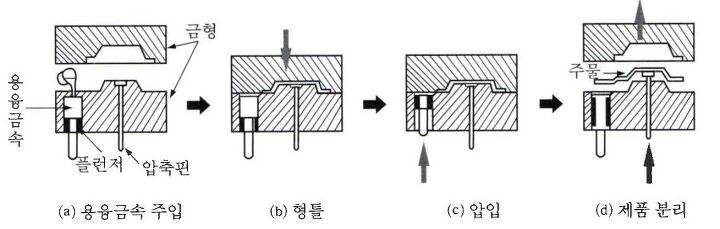

※주조(Casting)

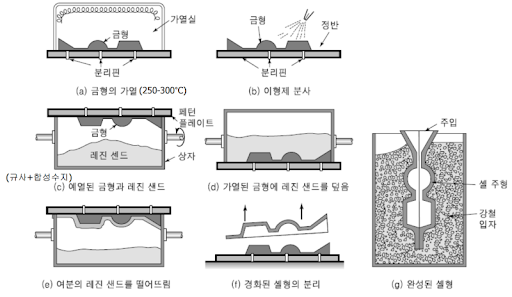

-용융된 금속으로 쇳물을 주형에 부어 응고시켜 만든 제품을 주물 또는 주물품이라고 하며, 주물을 만드는 공정을 말한다. 종류로는 샌드캐스팅과 다이캐스팅이 있다.

⊙다이캐스팅 : 금형을 이용한 주조 기술로 정밀 주조의 일종으로 정밀한 금형에 용융 금속을 고압, 고속으로 주입하여 주물을 얻는 방법이다. 다이캐스팅에는 두가지 원리가 있는데 첫번째는 고압 주조이고, 두번째는 저압주조(중력주조)가 있다. 중력주조의 대표적인 예는 바퀴의 휠이다.

⊙샌드캐스팅 : 사형주조라고 하며 사형을 사용해서 주조하는 방법이다. 가장 일반적으로 실시하는 주조법이며, 작은것에서 큰것까지 모든 주물품을 아우를 수 있는 주조법이다.

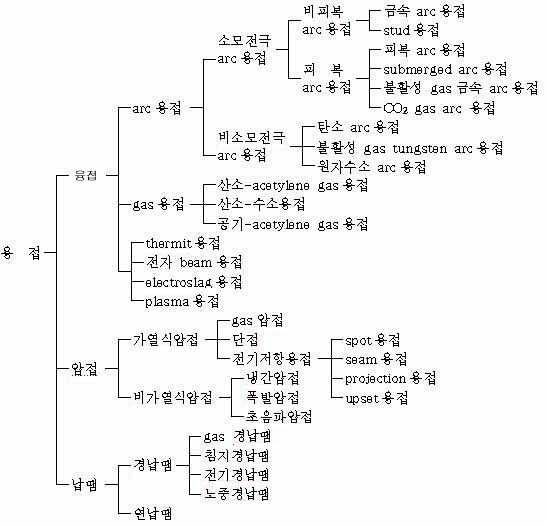

※용접

-두 개의 똑같은 금속끼리 혹은 다른 금속 사이에 고열을 가해 붙이는 기술이다. 금속은 금속끼리 접할 때 전자를 교환하며 붙는 금속결합을 하게 되는데, (주로 고열을 이용해 녹여서) 서로 다른 재료의 결합 표면을 일치시키고 불순물을 제거하여 붙게 된다. 용접의 종류로는 다음과 같이 있다.

※차량용 고무 부품

브레이크 호스 : 오일이 지나다니는 고무 호스는 불소 층을 추가 해야 한다. 오일층이 파괴되지 않게 잘 관리 해줘야 한다. 주로 고압이 걸린 경우 6층인 브레이크 호스를 사용한다. SAE J1401이 국제표준이다.

파워 스티어링 호스 : 5층짜리 호스이고 오일이 지나다니지 않지만 고압을 받으므로 5층이다.

CAC호스 : 물이나 공기 등 모든 고무 호스는 3층짜리 이 호스를 사용한다.

A/T 호스 : 일반적인 3층짜리 호스이다.

고무에 직물을 사용하는 이유는 쉽게 터지지 않기 위함이다.

오늘은 자동차를 만들기 위한 필요 공정 및 특징들에 대해 알아봤는데 전체적으로 알아봤기 때문에 꾸준한 공부를 통해 제조 기술을 숙지해야 품질 예방 및 현장에서 즉각적인 트러블 슈팅이 가능하다고 생각한다. 전기자동차는 일반 내연기관차에 비해서 들어가는 부품수가 훨씬 적지만, 주요 부품 제조 기술은 유효하기 때문에 잘 알아야겠다.

출처 : Bong-Kee Lee School of Mechanical Systems Engineering Chonnam National University_소성가공